Tự động

ĐIỀU KHIỂN CNC

1 Nguyên lí của điều khiển số (numerical control)

Bộ điều khiển NC là bộ điều khiển trên cơ sở máy tính (computer numerical control- CNC) được sử dụng nhiều trong diều khiển máy cóng cụ. Từ nguyên lí diều khiển số (numerical control) tức dicu khiển trực tiếp hành động của máy công cụ bàng dữ liệu số, bộ diều khiển phái có khả năng tự động biên dịch ít nhất là một số đoạn của dữ liệu đó. Dữ liệu số chính là chương trình người sử đụng lập dể gia công chi tiết.

Một hệ thống diều khiển số máy công cụ bao gồm một khối máy cóng cụ và một khối diều khiển máy (machine control unit - MCU). MCU phân tiếp thành bộ xử lí dữ liệu (data processing unit - DPU) và bộ điểu khiển vòng phản hồi (control loop unit - CLU). DPU xử lí các dữ liệu mã hoá được dọc từ các môi trường lưu giữ (như băng đục lỗ, băng từ, đĩa mềm...) chuyển các thông tin về vị trí của mỗi trục, hướng chuyển động, tốc dộ và các chức năng hỗ trợ tới CLU. CLU diều khiển các cơ cấu truyền dộng của máy, nhận các tín hiệu phản hổi VC vị trí hiện thời và tốc độ của mỗi trục và thông báo khi một hoạt động đã hoàn thành. DPU dọc tuần tự dữ liệu khi từng đòng (chương trình) đã thi hành xong và dược CLU ghi nhận.

DPU gồm một số hoặc tất cả các phần sau:

-Thiết bị nhập dữ liệu như đẩu đọc băng từ, cổng RS-232.

- Các mạch đọc dữ liệu và logic kiểm parity.

- Các mạch giải mã cho miêu tả dữ liệu giữa các trục điểu khiển.

- Một trình soạn thảo.

CLU gổm:

- Bộ nội suy, cấp các lệnh chuyển động máy giữa các điểm dữ liệu để cho chuyến dịch dụng cụ.

- Phẩn cứng của vòng phản hổi có diều khiển vị trí cho tất cả các trục chuyển dộng, ở dó mỗi trục có một vòng lặp điều khiển riêng biệt.

- Các vòng lặp điều khiển tốc độ, ở đó yêu cầu điều khiển tốc độ tiến.

- Các mạch giảm gia tốc và khử rơ.

Điều khiển chức năng hỗ trợ như đóng/ngắt, làm mát, thay đổi chuyển động bánh răng, điều khiển đóng/ngắt trục chính.

Điều khiển máy công cụ NC thực hiện được bằng cách biên dịch mã NC thành các lệnh máy. Các mã NC có thế chia ra thành 2 nhóm lớn như thế hiện

trong hình 3.28..png)

- Các lệnh điêu khiển các thành phần máy đơn như diều khiên động cơ. chọn tốc độ trục chính, thay dao. điều khiển đóng/ngắt tưới mát (những nhiệm vụ này dược thực hiện bàng gửi xung điện tới hệ thống rơle hoặc mạng diều khiển logic).

- Các lệnh điều khiến chuyển vị lương

đổi cùa dụng cụ dối với chi tiết. Những lệnh này bao gổm các thông tin như vị trí trục và khoảng cách phải dịch chuyển tại một đơn vị thời gian cụ thể. Chúng dược biên dịch thành các lệnh máy điều khiển chuyến động, máy có thể thực hiện dược. Các lệnh này dược thực hiện bời hệ thống điều khiển cơ diện tử.

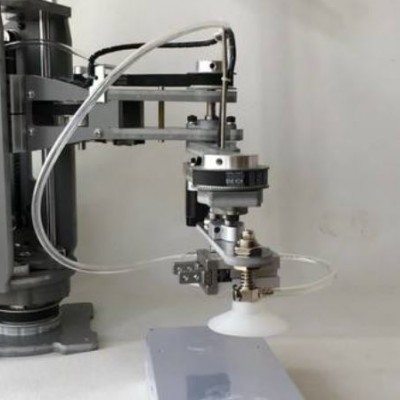

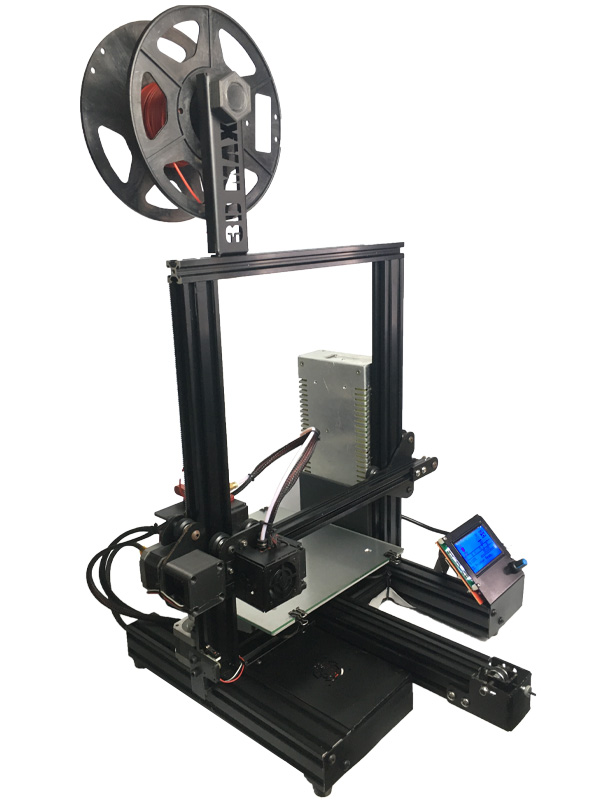

Một minh hoạ dược phân tích qua hệ thống diều khiên số của máy phay CNC. hình 3.29.

.png)

Các dữ liệu mà máy công cụ cần dể hoạt dộng và gia công chi tiết dược viết thành chương trình NC nhập từ bàn phím (hình 3.29). Các các dữ liệu này dược xử lí bởi bộ điều khiển CNC. Các dữ liệu công nghệ như chọn dao, hướng quay trục hoặc bật/tắt chất làm mát V...V. được CNC xử lí theo xích hở 2- 4 tới thành phần tương ứng của máy công cụ CNC. Các thông tin hình học của chương trình NC được truyền từ bộ điều khiển CNC vào các giá trị thiết lập cho các bộ truyền động dọc trục khác nhau có sự cân nhắc đến tốc độ tiến dao. Các chuyển dịch đưa ra các giá trị vị trí hiện thời, luôn được kiểm tra liên tục bởi vòng kiểm vị trí của trục ăn dao và dược phản hổi theo xích kín 3-5; trục dụng cụ 6 -3, bộ vi xử lí so sánh vị trí hiện thời và giá trị đích. Trục chỉ được dưng lại khi vị trí của trục đạt dược vị trí đã lập trình.

2 Các phương thức điều khiển số (NC)

Các hệ thống điều khiển CNC được chia vào 3 loại cơ bản, khác nhau ở cách thực hiện của chúng như sau:

.png) 1. Điều khiển điểm là điều khiển chạy nhanh đến một điểm đã lập trình.

1. Điều khiển điểm là điều khiển chạy nhanh đến một điểm đã lập trình.

Phụ thuộc vào kiểu bộ điều khiển, các truyền động trục được khởi động đồng thời hoặc tuần tự cho đến khi vị trí điểm được thiết lập (không có quan hệ hàm). Điều khiển điểm thường hay được sử dụng để định vị nhanh đụng cụ (tức di chuyển không ãn đao với tốc độ cao,(hình 3.30a) hoặc sử đụng trong máy khoan hoặc máy hàn điểm.

2.Điều khiển đường thẳng cho phép

dụng cụ dịch chuyển song song theo các trục máy (X, Y, Z) với các tốc độ gia công định trước (hình 3.30b). Tuy nhiên, tại một thời gian thì chỉ mỗi một truyền dộng trục được đưa vào hoạt động. Điều khiển dường thẳng được sử dụng để gia công các đường thẳng và các rãnh song song với các trục chính và các bộ điều khiển cắt đường thẳng thường được sử dụng trong các máy phay và máy tiện đơn giản.Các bộ điều khiển đường luôn có khả năng điều khiển điểm.

3.Điều khiển biến động (conlur) cho phép:

- Định vị, khi di chuyển nhanh không ăn đao.

- Ăn dao theo chiều trục song song.

- Đi chuyển ăn dao tới bất cứ điểm nào trên chi tiết, như theo quỹ đạo thẳng hoạc tròn (hình 3.30c),

Điều khiển contur có các mức điều khiển phụ thuộc trước hết là các kích thước trong không gian, quan hệ hàm giữa các trục để tạo nên quỹ đạo đụng cụ. Đó là điều khiển contur 2D, 21/2D và 3D, tiếp theo là số trục có khả năng đồng thời điều khiển, từ đó CNC có thể là bộ điều khiển 4 trục hoặc 5 trục. Các bộ điều khiển sử đụng cho các máy phay CNC ngày nay là các bộ 3D.

.png)

Bộ nội suy

Để thực hiện địch chuyển đồng thời các trục máy, các giá trị trung gian trên đường bao giữa điểm đầu và điểm điểm cuối phải được bộ điều khiển nội suy.

Bộ nội suy có cấu trúc của một máy tính đơn chức năng, được lắp trong CLU, tính toán theo chương trình được cài đặt sẵn trên cơ sở của giá trị tọa độ điểm dầu (xác định bởi đòng lệnh trên)và toạ độ giá trị điểm đích (xác định bởi đòng lệnh hiện thời) để nội suy các giá trị trung gian ứng với quỹ đạo dịch chuyển bởi dụng cụ. Quỹ đạo gia công thực luôn được CNC so sánh với quỹ đạo chuẩn và được hiệu chỉnh tức thời trong quá trình gia công. Bộ nội suy thực hiện 2 phép nội suy cơ bản sau:

+ Nội suy đường thẳng (tuyến tính)

Bộ điều khiển CNC sẽ tính toán chuỗi các điểm theo đường thẳng nối vị trí bắt đầu và vị trí cuối của dụng cụ . Các điểm trung gian sẽ được tính theo: Y=Xí+b. Trong khi dụng cụ chuyển động từ điểm này tới điểm khác thì các chuyển động chiều trục luôn được điều chỉnh sao cho dụng cụ không đi lệch so với điểm đó nhiều hơn dung sai cho phép (hình 3.31 a). Các điểm trung gian sẽ được tính bằng cách cộng liên tục các đoạn thẳng tảng thêm bằng nhau vào giá trị tọa độ của điểm đẩu tiên.

+ Nội suy đường tròn (phi tuvến)

Hệ thống CNC tính toán chuỗi các điểm theo quỹ đạo đường tròn yêu cầu với phép nội suy tích phân:.png) trên cơ sở tọa độ điểm đầu tiên đã xác định. Các điểm này được sử dụng để sửa các chuyển động hướng trục sao cho chuyển động tròn không di lệch so với quỹ đạo đường tròn chính xác và không vượt quá dung sai cho trước (hình 3.31 b ).

trên cơ sở tọa độ điểm đầu tiên đã xác định. Các điểm này được sử dụng để sửa các chuyển động hướng trục sao cho chuyển động tròn không di lệch so với quỹ đạo đường tròn chính xác và không vượt quá dung sai cho trước (hình 3.31 b ).

3 Lập trình NC

Chương trình NC là một văn bản (text) có cấu tạo bởi các câu chương trình (lệnh, từ, địa chỉ, giá trị) theo một dạng thức (format) xác định, chỉ thị máy công cụ NC thực hiện các nguyên công cụ thể đổ gia công một chi tiết.

3.1 Các phương pháp lập trình NC

Lập trình thủ công

- Thực hiện tại bàn giấy, với cóng cụ tối thiểu (giấy, bút...).

- Chỉ lập trình được cho máy công cụ NC cụ thể (bộ điều khiển cụ thể).

- Sử đụng sổ tay công nghệ, sổ tay toán học và kinh nghiêm bản thân.

Lập trình công xưởng (bán thủ công)

- Lập trình với sự hỗ trợ của bảng máy (control panel) bộ dicu khiển cụ thể.

- Sử dụng bộ soạn thảo chương trình “Programeditor”.

- Sử dụng trợ giúp của kỹ thuật đồ hoạ, các menu, hội thoại và khả năng mô phỏng của bộ điều khiển .

Lập trình máy, tức là lập trình với sự hố trợ của máy tính.

- Hệ thống dược sử đụng để lập trình là hệ thống CAD/NC (tức phẩn mềm CAD/CAM), gồm các tích hợp giao diện CAD và bộ tiền xử lí (preprozessor), bộ vi xừ lí (processor), bộ hậu xủ lí (postprocessor).

- Xuất phát từ CAD-3D, preprozessor chuẩn bị thông tin hình học dưới dạng các tệp CAD (CAD- file) cho prozessor.

- Prozessor biên dịch dữ liệu hình học và công nghệ thành tệp chương trình NC nguồn (NC source program).

- Postprozessor sinh chương trình NC với ngôn ngữ tương thích bộ điều khiển cụ thê theo postprozessor được chọn lựa.

3.2 Mã G

Mã G là các chức năng chuẩn bị, được gán bởi chữ G và 2 kí tự số. Đây là mã quan trọng nhất trong lập trình NC vì hệ thống CNC có thể xử lí trực tiếp dữ liệu toạ độ theo mã G. Một số, ví dụ như định vị nhanh, nội suy chuyển động thẩng/tròn, gia công khoan mã hoá công nghiệp (ISO 6983). Các mã G được phân thành loại như sau:

- G-modal (hiệu quả cho đến khi có G mới được đọc) G-nonmodal (hiệu quả chỉ trong khối).

- Chia thành các nhóm, ví dụ: nhóm chuyển dộng nội suy, nhóm chọn mặt phẳng, nhóm lệnh chuyển động...

Ghi chú: ngoài mã G, thường được sử dụng lập trình thủ công, một số ngôn ngữ bậc cao khác được sử dụng để lập trình công xưởng như HEIDENHAIM, ANILAM..., hoặc lập trình máy như: APT, AUTOPOST, ADAPT, EXAP V...V.

Cấu trúc chương trình NC

Tùy bộ điều khiển mà chương trình NC có những cấu trúc khối mang đặc điểm riêng, tuy nhiên cấu trúc một chương trình luôn như sau:

- Chương trình bao gổm các khối.

- Khối bao gổm các tù, ví dụ, 195 GI X10Y15 F60 M8, khối này có 6 từ.

- Từ gồm một địa chỉ và một giá trị số , ví dụ, X10 gồm địa chỉ X và giá trị 10.

Các từ được phân biệt theo:

- Số hiệu khối ( con số hoặc 191 V...V.).

- Mã G (G1,G2,G3 V...V.), còn dược gọi là chức nãng chuẩn bị, thường thể hiện các lệnh hình học.

- Lệnh công nghệ (F, s, T).

- Mã M (M3, còn được gọi là chức nẫng bổ sung, thường thể hiện các lệnh máy.

Các địa chỉ thường được sử đụng trong lập trình NC, được gán bởi các chữ cái theo tiêu chuẩn DIN 66025 (tương dương ISO 6983) được liệt kẽ trong bảng

- Mã G và các mã M theo tiêu chuẩn DIN 66025 được thể hiện trong bảng 2 và 3.3.

Bảng 3.1 : Các địa chỉ được sử dụng trong lập trình NC

| Địa chỉ | Ý nghĩa | Địa chỉ | ý nghĩa |

| A | Quay quanh trục X | M | Chức năng bổ sung |

| B | Quay quanh trục Y | N | Số khối (block) |

| C | Quay quanh trục z | O | |

| D | Bù hiệu chỉnh dao | P | Dịch chuyển lần 3 song song X |

| E | Lượng chạy dao [ân hai | Q | Dịch chuyển lần 3 song song Y |

| F | Lượng chạy dao | R |

Dịch chuyển nhanh theo hướng z hoặc Dịch chuyển lán 3 song song z |

| G | Chức năng chuẩn bị | ||

| H | - | S | Tốc độ trục chính |

| 1 | Tham số nội suy hoặc bước ren song song X |

T | Dụng cụ |

| U | Dịch chuyển lấn 2 song song trục X | ||

| J | Tham số nội suy hoặc bước ren song song Y |

V | Dịch chuyển lấn 2 song song trục Y |

| W | Dịch chuyển lần 2 song song trục Z | ||

| K | Tham số nội suy hoặc bước ren song song Z |

X | Chuyển dịch theo hướng trục X |

| Y | Chuyển dịch theo hướng trục Y | ||

| L | - | Z | Chuyển dịch theo hướng trục Z |

Bảng 3.2: Mả G theo PIN 66025

| Mã G | Ý nghĩa |

| G00 | Nội suy chạy thẳng nhanh |

| G01 | Nội suy ăn dao chạy thảng |

| G02 | Nội suy chạy vòng, theo chiểu kim đồng hồ (CW) |

| G03 | Nội suy chạy vòng, ngược chiều kim đồng hồ (CCW) |

| G04 | Thời gian duy trì |

| G09 | Lập trình tại vị trí (giảm gia tóc) |

Tiếp bảng 3.2

| Mã G | Ý nghĩa |

| G10 | Chuyển động thẳng, định vị nhanh trong hệ tọa độ cực |

| G11 | Nội suy chạy thẳng trong tọa độ cực |

| G12 | Nội suy chạy vòng trong tọa độ cực, theo cw |

| G13 | Nội suy chạy vòng trong tọa độ cực, CCW |

| G20/G21 | Chuyển đơn vị đo sang inch/ milimét |

| G22 | Gọi chương trình con |

| G23 | Phần chương trình lặp lại |

| G24 | Lệnh nhảy vô điều kiện |

| G25 | Chuyển động tới điểm chuẩn |

| G26 | Chuyển động tới vị trí thay aao |

| G4O | Tắt lệnh bù đao |

| G41/G42 | Bù bán kính trái/ Bù bán kính phải (CRC) |

| G50/G51 | Miêu tả quỹ đạo cuối cùng bắt dầu/kếl thúc (cho tiện) |

| G53 | Huỷ bỏ địch chuyển điểm không |

| G54 | Dịch chuyển điểm không (theo hệ toạ độ tuyôt đối) |

| G55 | Dịch chuyển điểm không tuyệt đối lần 1 |

| G56 | Dịch chuyển điểm không tuyệt đối lần 2 |

| G57 | Dịch chuyển điểm không tuyệt đối lán 3 |

| G58 | Dịch chuyển điểm không tuyệt đối lần 4 |

| G59 | Dịch chuyển điểm không , gia số |

| G90 | Do theo tuyệt đối |

| G91 | Do theo gia số |

| G92 | Giới hạn tốc độ quay |

| G94 | Tốc độ ăn đao tính bàng mm/phút |

| G95 | Tốc độ ăn đao tính bằng mm/1 vòng quay |

| G96 | Tốc độ cắt không đổi bật/tắt (chi cho tiện) |

Bâng 3.3: Các từ vé các chức năng bổ sung

| Mã M | Ý nghĩa |

| M00 | Dừng chương trình (ví dụ, để do kiểm chi tiết) |

| M02 | Kết thúc chương trình |

| M03 | Đóng mạch trục chính, quay theo chiểu kim dồng hổ |

| M04 | Đóng mạch trục chính, quay ngược chiều kim đồng hồ |

| M05 | Tắt quay trục chính |

Tiếp bảng 3.3

| Mã G | Ý nghĩa |

| M06 | Thay dao dã dược chuẩn bị sẵn ( khả nàng lập trước) |

| M07 | Bật bơm chất làm mát số 1 |

| M08 | Bật bom chất làm mát số 2 |

| M09 | Tát bơm chất làm mát |

| M30 | Kết thúc lập trình |

| M80 | Huỷ tất cả các đối xứng |

| M81 | Đổi xứng theo trục Y |

| M82 | Dối xứng theo trục X |

| M83 | Thay đổi dấu toạ độ trục z |

| M84 | Đối xứng qua trục X và Y |

| M85 | Dối xứng qua trục Y và đổi dấu trục z |

| M86 | Đối xứng qua trục Y và đổi dấu trục z |

| M99 | Kết thúc chương trình con |

3.3 Ví dụ về lập trình NC

.png)

Hình 3.32: Ví dụ chi tiết để lập trình gìa công.

Một ví dụ về lập trình NC cho chi tiết ở hình 3.32 được thực hiện với bộ điều khiển MillPlus, với các điều kiện sau:

+ Kích thước phôi: 150x 150x 15

+ Sứ dụng các dụng cụ gia công sau:

- TI: dao phay mặt đầu ϕ15

- T2: dao phay ngón ϕ10

- T3: mũi khoan ϕ4

- T4: mũi khoan ϕ5

+ Giá thiết là phôi dã được phay phá ; các lỗ dều bằng nhau và bằng 05.

Chương trình NC có thể viết như sau:

|

N9000 NI 017 N2 G54 N3 G98 X-10 Y-10 Z10 1170 J170 K-35 N4 G99 X0 Y0 Z0 1150 Z150 K-15 N5F35OS2500T1 M6 N6G0X165 Y0Z2M3 N7G1 Z-5 N8G43 N9 Y15 N10G41 Nil GI X27 N12G2X15 Y27 R12 N13G1 Y110 G14G2 X75 Y110R30 N15 GI Y75 N16G3 X85Y65R10 G17 GI X135 G18 Y55 G19G3X135 Y25R15 N12G1 YO N2I G40 N22 T2 M6 F350 S 3000 N23 G88 X50 Y12Z-5 B2 N24 G79 X45 Y40 Z0 N25G79B1=90

|

Tên chương trình Xác định mật phẳng công tác (X,Y) Chuyển tọa độ máy-^phôi Định nghĩa cửa sổ mô phỏng Khai báo kích thước phôi Tốc độ tiến, quay trục chính, gọi dao 1 Dao chạy thẳng -5mm theo trục z Y15 tức đến điểm (165,15,-5) Bù dao trái Phay thảng đến X27 Phay cung đến điểm đích (15,27) theo cw Phay thảng dến Y110 Phay cung R30 đến điếm (75,110) theo cw Thảng đến Y95 Phay cung R10 đến điểm (X85,65) theo CCW Phay chẳng dến X135 Phay thẳng đên Y55 Phay cung R15, CCW đến điểm (135,25) Chạy thẳng den Y0 Hủy bù dao Chê' độ công nghệ cho T2 và gọi T2 Định nghĩa chu kì phay rãnh then Xác định điểm xuống dao then ngang Xác định điểm xuống dao then đọc

|

|

N26G0X65 Y110Z2 N27 GJ Z-5 N28G3X25 Y110R20 |

Định vị dao nhanh về vị trí (65,110,2) Án dao sâu 5mm Chạy dao theo cung R20 đến (25,110) |

|

N29 G43 N30G1 X31 N31 G41 N32 G2 X59 Y110R14 N33G3X71 Y110R6 N34G3X19Y110R26 N35 G3 X31 Y110 R6 N36 G40 N37 F150 S2500 T3 M6 N38 G81 Y2 Z-3 |

Áp dao vào điểm N30 (thực hiện bù) Thực hiện áp dao vào X31 Bù dao trái Gia công rãnh cong theo phương pháp phay Bao hình theo biên dạng Huỷ bù bán kính Gọi T3 và chế độ gia công với T3 Định nghĩa chu kì khoan nong |

|

N39 G77 X130 Y40 zo 190 J5 K270 R20 N40 F250 S2500 T4 M6 N41 G83 Y2 Z-18 12 JI K8 N43 G0Z100M30 |

Xác định vị trí xuống dao và tâm các lỗ trên đường tròn R20 Gọi T4 và chế độ công nghệ Chu kì khoan sâu Sử dụng lại câu lập NC ở khởi N39 Dao chạy nhanh về Z100, kết thúc chương |

Cơ điện tử, các thành phần cơ bản,TS.Trương Hữu Trí, TS.Võ Thị Ry

Vật tư

Vật tư